5月28日12时31分,由C919大型客机执飞的东方航空MU9191航班从上海虹桥机场飞抵北京首都国际机场,该航班标志着C919圆满完成首次商业航班飞行正式进入民航市场。

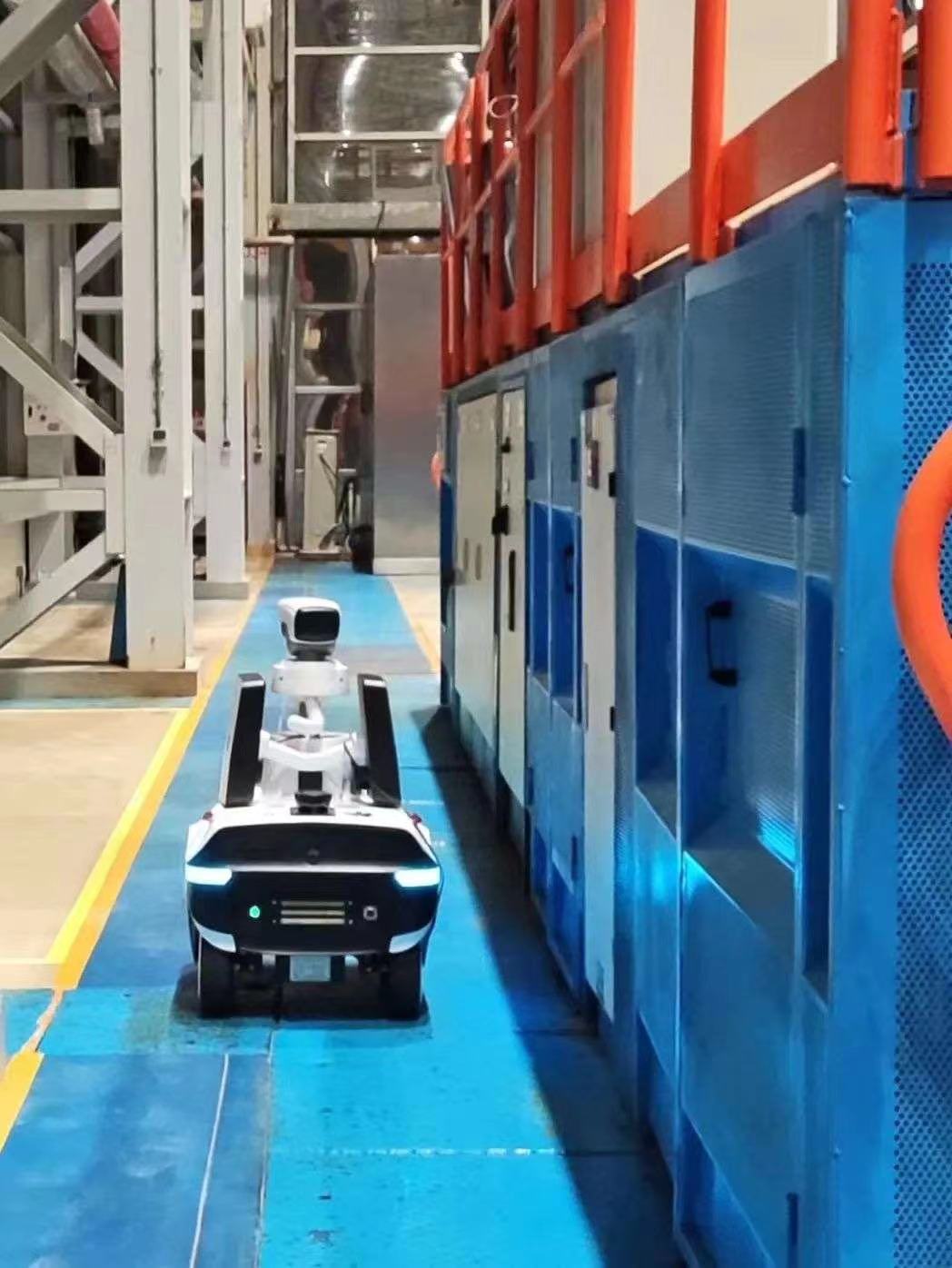

C919大型客机是我国首款按照国际通行适航标准自行研制、具有自主知识产权的喷气式干线客机,重点满足国内外大运量和中运量市场需求。中国航天科工三院海鹰特材承担了C919国产大型客机后机身后段、后机身前段、副翼和垂尾复合材料零件的研制任务,并获得了中国商飞“合作突破奖”“优秀供应商银奖“”突出进步奖”等荣誉。在上海飞机制造有限公司国产大飞机C919的装配厂房里,中国航天科工航天三江“巡检机器人”不停穿梭,承担着自动化、智能化的工装巡检工作。

海鹰特材:专门为大飞机项目而生

自C919国产大型客机研制伊始,三院306所就凭借复合材料研发经验参与竞标,成为C919九大机体结构供应商之一,也是唯一航天出身的团队。在三院、306所和镇江新区高新技术产业投资有限公司的共同出资建设下,海鹰特材落户镇江大港新区,成为一个“专门为大飞机项目而生”的公司。

行业研究显示,在机体结构材料上,C919大范围使用第三代铝锂合金、复合材料和钛合金,起到良好的减重效果,具有更好的节能减排优势。C919实行“主制造商—供应商”模式,飞机机体结构部分由中国商飞进行研发设计,分别由包括海鹰特材在内的多家国内供应商制造完成,最后交由中国商飞总装制造中心完成总装。

“航空领域专业性强,其中复合材料地位重要且使用难度较大,我们凭借航天领域专业优势拿下了订单。”海鹰特材董事长高志强说。

为完成C919国产大型客机结构研制,海鹰特材成立装配制造技术中心,组建了一支专业的航空装配团队,从2013年交付C919客机副翼“铁鸟”试验件开始,10年间装配制造技术中心共完成了10架份后机身后段和3架份副翼制造,攻克了大量技术难题。

“我们班组全程参与了C919首航班机的后机身后段的装配工作,同时我们交付的后机身前段也是批产首架机部段里最先交付的。”海鹰特材装配制造技术中心班组长廖攀自豪感满满。

C919后机身后段是全机复合材料应用占比最大的部段之一,包括数十个个复合材料件,数百项项金属件、配套材料和上万个紧固件,海鹰特材及时完成任务交付产品,助力C919国产大型客机在首飞仪式上精彩亮相。

智能制造,逐步实现批产

为何C919首航引得各方关注?因为这标志着国产客机正式进入航线运营,迎来批量生产化阶段。据波音发布的《中国民用航空市场展望》显示,未来20年,中国民航业将需要约8000架新飞机提供服务,市场空间潜力巨大。

去年,7家租赁公司与中国商飞签署300架C919飞机确认订单和30架ARJ21飞机确认订单,C919累计订单量突破1000架。为满足市场需求,海鹰特材二期项目建设正式启动,预计明年完成所有工艺设备到厂及安装调试,2025年将具备年产C919大型客机项目50架份后机身前段、后段、垂尾壁板和25架份副翼、翼身整流罩的复合材料零件批生产能力,同时兼顾其他复合材料任务的研制需求。

“海鹰特材联合国内装备制造优势单位,加快提升复合材料零件加工、装配环节的自动化水平,目前已取得一系列进展。”高志强认为,作为国产大型客机产业链中的一环,海鹰特材将抓住发展机遇期,在二期、三期工程中逐步提升智能制造能力水平。

据了解,目前C919飞机上复合材料在整机材料使用中占比11%左右,从国际水平看,部分型号客机使用的复合材料占每架飞机的50%以上,这对供应商复合材料供应能力提出更高要求。

以航天领域人才、技术为支撑,海鹰特材围绕C919国产大型客机和国产航空发动机业务进行市场开拓和技术攻关,高志强表示:“我们将‘立足航天基业、发展航空事业’,为实现国产大型客机规模化和系列化发展贡献力量。”

金陵智造研究院:让国产“大飞机”生产用上自主研发巡检机器人

据航天三江研发团队介绍,这款“巡检机器人”为飞机制造厂房工装盘点而研发,可根据工装管控系统下发的指令开展自动巡检、精确盘点、标记异常,从而实现了大型飞机制造厂房工装的自动化、数字化管理,大大提高了管理效率。

在工业智能制造领域,航天三江金陵智造研究院拥有着丰富的机器人研制经验。然而与其他项目相比,这一项目呈现出“厂房面积大、精度要求高、场景变化多、识别特征少”等特点,存在一定的技术难度。

2021年3月,金陵智造研究院正式启动智能无人工装巡检机器人项目。项目是一次新的探索,可借鉴的经验少,面临的不确定因素很多,有些甚至是从未遇到过的问题。研究人员为机器人极高的定位精度指标犯了难。面对一次又一次的试验失败,个别队员有些摸不着头脑。“有问题就得解决,决不能将问题遗留下来。”团队负责人燕彬文针对技术难点疑点,积极组织团队开展攻关。一场场临时召集的研讨会经常一开就是好几个小时。在会议室、在试验现场,大家常常围绕一个似乎不那么起眼的问题探讨许久,一起头脑风暴、贡献经验、评估风险,最终形成落地方案。

队员们深知解决“卡脖子”技术难题,很难一蹴而就,常常需要积小胜成大胜。他们从专业书籍和成果中汲取营养、寻找灵感,在大量试验中积累数据、探索具体技术路径。面对商飞厂房巡航范围大、自然特征单一、大型障碍物较多的特点,以及现场对巡检高精度、高可靠性、高灵活性的特点,有针对性地采用了“小型全向运动底盘”提高巡检机器人的巡检范围,采用现场自然特征、人工标记物相结合的方法建立可靠的导航环境,打通了实现目标的“最后一公里”。项目最终突破了大范围、高精度激光SLAM导航定位等多项关键技术。就是这些小改进、小优化、小突破汇聚成真正的创新,质变为关键技术突破。

为最大程度实战化检验技术,缩短进场部署调试时间,团队针对“一大一高,一多一少”的项目特点搭建模拟场景实验平台、提前策划工作内容、科学安排工作时间,并在测试过程中逐步调整导航、识别策略,优化设计参数,达到了稳定的巡航、巡检效果。

2022年下半年,团队研发的智能无人工装巡检机器人顺利完成验收交付,正式在C919部装厂房内“上岗履职”。机器人替代了原来的人工工装盘点,使现场工装管理升级为自动巡检、数字化管理的高效工装管理方式,得到高度认可。(来源: 中国航天报、人民网、中国航天科工三院)